Das Versprechen von nachhaltiger Mode

Sie sprießen wie Löwenzahn am Gehsteigrand, kleinere und größere Mode Boutiquen in den Innenstädten wie auf Instagram, die versprechen „nachhaltige“ Mode zu verkaufen. Das ist kein Wunder, denn nachdem sich inzwischen herumgesprochen hat, dass die Textilindustrie zu den dreckigsten Industrien der Welt gehört, sie gigantische Mengen an Wasser verbraucht und wir an Unmengen von nicht-recycelbarer Altkleidung aus Polyester zu ersticken drohen, ist die Nachfrage nach nachhaltigen Alternativen groß. Doch wie umweltverträglich und energieschonend kann Mode tatsächlich produziert werden und ist eine „nachhaltige“ Modeindustrie überhaupt möglich?

In diesem Kapitel werfen wir einen Blick hinter die Kulissen der „nachhaltigen“ Modewelt. Dafür hatten wir ursprünglich auch ein Label gefunden, das mit Nachhaltigkeit wirbt, mutig genug war uns seine gesamte Lieferkette, von der Faser bis zum Knopf offenzulegen und uns mit allen Informationen zu unterstützen. Gefördert wurde unsere Recherche aus Mitteln des Klimaministeriums im Rahmen des Projekts „Visible Mending of Supply Chains“, sie führte uns nach Lenzing, Japan, Bulgarien, Serbien und in die Türkei.

Wir haben dabei erfahren wie aus Holz und Abfällen der Baumwollindustrie ein neuer Stoff entsteht, was für Auswirkungen das auf die Umwelt hat, wie viele Kilometer so ein Kleidungsstück während seiner Entstehung zurücklegt und was für soziale Auswirkungen sie auf Arbeiter*innen und insbesondere Frauen hat. Allerdings mussten wir am Ende der Recherche leider auch feststellen, dass der Mut zur Transparenz bei dem Label doch nicht so groß war und die Inhaberin nach Sicht der Ergebnisse lieber doch auf Anonymität bestand.

Was uns die Werbung verspricht

Die Blusen, Kleider, Hosen und Jumpsuits unseres Labels hingen in den vergangen Jahren immer wieder stilvoll drapiert in Pop ups Stores der Wiener Innenstadt und werden aktuell im eigenen Onlineshop des Unternehmens vertrieben. Auf der Website des Labels wird „mindfulness“ und „sustainability“ buchstäblich groß geschrieben, auf Instagram und im online Store posieren bekannte Influencerinnen, die sich für „Achtsamkeit“ einsetzen für die Marke. Und tatsächlich ist die Frau hinter der Marke überaus achtsam bei der Gestaltung ihrer noch jungen Lieferkette vorgegangen.

Bis zur Pandemie führte sie noch einen klassischen Einzelhandelsbetrieb mit Fokus auf kleine Brands aus Süd-Korea und Europa. Sie kaufte dabei so gut es ging nachhaltig ein, aber die Modeindustrie in Europa und Asien war ihr in der Nachhaltigkeitsfrage nicht weit genug. Meistens war es abseits von Marketingabteilungen kein relevantes Thema, geschweige denn die Entscheidungsgrundlage. Als sie während der Corona Pandemie bedingt durch die Lockdowns und Reisebeschränkungen Ersatz für ihre übliche Ware finden musste, entschied sie sich zur Produktion einer Eigenmarke. „Ich habe nie verstanden weshalb Marken nicht nachhaltig produzieren, da es bei vielen Stoffen doch möglich wäre grüne Alternativen zu nutzen und faire Bezahlung auch immer möglich ist, wenn gewollt – also wollte ich probieren, wie weit man kommen kann wenn man in einer gewissen Größenordnung Neuware 100 Prozent nachhaltig produzieren will. Mir war es dabei nicht genug mit nachhaltigen Stoffen zu arbeiten, ich wollte selbstverständlich auch wissen, wie es um den Rest der Lieferkette bestellt ist. Für mich war klar, dass wir diese Herausforderung und die Verantwortung dafür voll übernehmen wollen.“ erklärte uns die Inhaberin ihre Motivation.

Dass die Herausforderung gerade in der Textilindustrie durchaus hoch ist, eine begrenzte Menge an Kleidungsstücken nachhaltig produzieren zu lassen, wenn man kein internationaler Konzern mit riesigen Umsätzen ist, war ihr klar. Wir wollen uns nun ansehen, welche Wege sie trotz der Hürden gefunden hat. Dabei beginnen wir in den beiden Nähereien in denen die letzten Produktionsschritte stattfinden. Natürlich stellten wir zuerst die Frage, warum es denn überhaupt zwei Nähereien sein müssen, dazu wurde uns schlüssig erklärt, dass das Risiko für Ausfälle oder verspätete Lieferungen mit nur einem Produktionsstandort viel zu groß wäre. Zudem haben die Betriebe unterschiedliche Schwerpunkte bei den Kleidungsstücken die sie produzieren und nicht alles lässt sich in der gleichen Fabrik schneidern.

In der serbischen Näherei

Die erste der beiden Nähereien, in denen die Verarbeitung der Kleidungsstücke stattfindet, liegt in Serbien. In der Fabrik im 21 Kilometer nordöstlich von Belgrad gelegen Pancevo arbeiten 11 Frauen und zwei Männer. Sieben von ihnen sind Näherinnen, zwei Frauen arbeiten in der Zuschnittabteilung, zwei an der Dampfstation, ein Mann leitet das Werk und ein weiterer administriert es.

Der Schwerpunkt der hergestellten Waren liegt auf Kleidern, Overalls und Blusen. Circa 48 Kleidungsstücke werden in der Fabrik täglich verarbeitet. Der jüngste Mitarbeiter ist 35, der älteste 62 Jahre alt, die Näherinnen sind durchschnittlich 50 Jahre alt. Die Fabrik besitzt diverse Nachhaltigkeitszertifizierungen für Gesundheits- und Sicherheitsanpassungen für die Mitarbeiter*innen, aber auch um die klare Unterscheidung von Bio-Stoffen und nicht-Bio-Stoffen. Zudem sollen monatliche Kontrollen über den Lärmpegel, die Luftqualität und verschiedene andere Sicherheitsaspekte durchgeführt werden.

Laut der Betreiberin der Näherei werden alle Mitarbeiter*innen zu 50 Prozent über dem geregelten Mindestlohn bezahlt. Das ist insofern besonders wichtig, weil der nationale Mindestlohn in Serbien nur bei rund 400 Euro pro Monat liegt, was nicht einmal ansatzweise existenzsichernd ist. Zum Vergleich; der serbische Warenkorb laut Statistik lag im Mai 2020 bei rund 443,50 Euro und darin sind noch keine Wohnkosten enthalten.

Grundsätzlich ist Serbien nicht für gute Arbeitsbedingungen und existenzsichernde Löhne bekannt. Sondern ganz im Gegenteil, der südosteuropäische Balkanstaat gehört zu den Ländern, die versuchen die hohe Arbeitslosenquote und schlechte Wirtschaftslage zu verbessern, indem ausländische Investoren mit niedrigen Löhnen und Steueranreize angelockt werden.

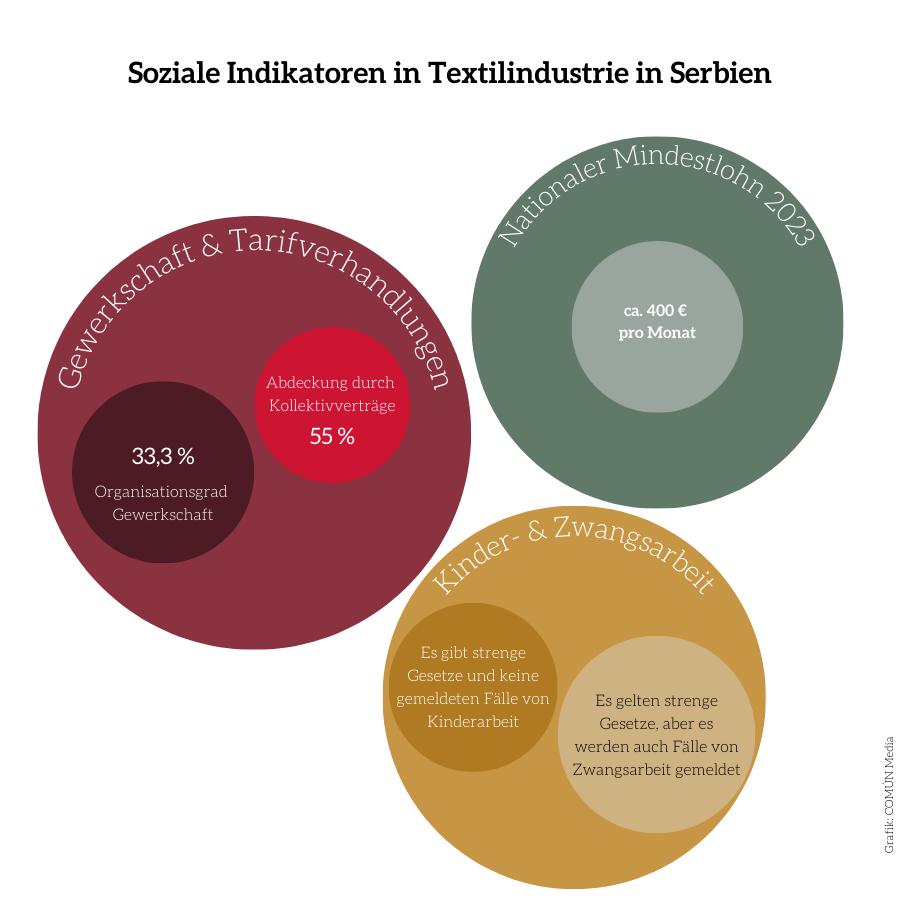

Entsprechend schwer haben es auch die Gewerkschaften und Arbeiter*innen Serbiens. Nur rund 55 Prozent der Arbeitsverhältnisse unterliegen Kollektivverträgen die Löhne über dem Mindestlohn bieten. Fast die Hälfte der Arbeiter*innen leidet unter Hungerlöhnen, wenig überraschend kommt es daher trotz eines Verbots auch immer wieder zu Fällen von Zwangsarbeit.

Bulgariens Textilindustrie

Die zweite Näherei in der unser Label produziert liegt in der Bulgarischen Industriestadt Russe, wo vor allem landwirtschaftliche Produkte verarbeitet werden und Maschinen- und Flussschiffbau, sowie Textil- und Ledererzeugung betrieben wird. Es handelt sich dabei um eine kleine, in Privatbesitz befindlichen Fabrik in deren Produktion die Inhaberin viel Vertrauen setzt.

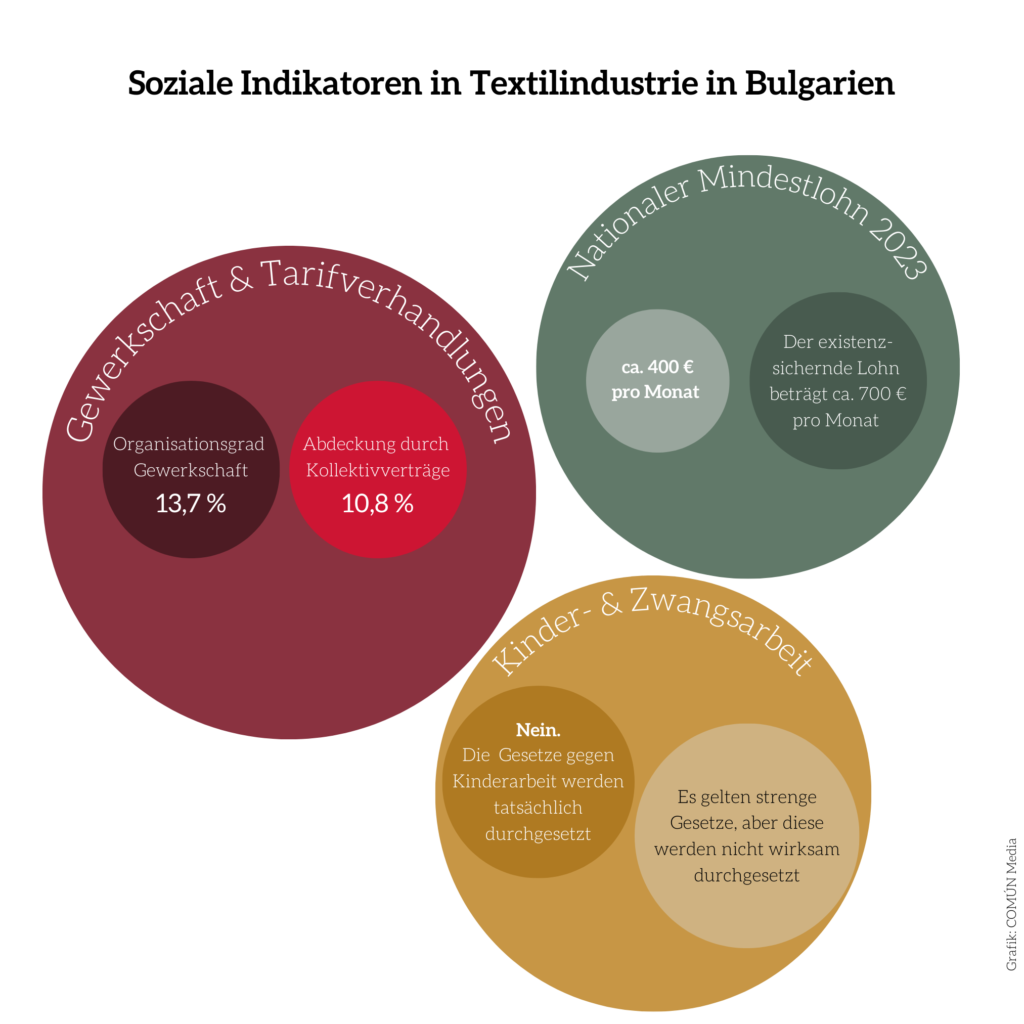

Bulgarien ist das ärmste Land in der Europäischen Union, in dem mit 398.81 Euro pro Monat der niedrigste Mindestlohn aller Mitgliedsländer gezahlt wird. Der tatsächliche Verdienst der Arbeiter*innen in der Textilindustrie liegt noch einmal unter dem gesetzlichen Mindestlohn, gegen den zumindest in den größeren Textilfabriken des Landes standardmäßig verstoßen wird. In der Näherei in der unser Label produzieren lässt, soll laut Inhaberin jedoch deutlich mehr bezahlt werden, dass sie uns dafür keinen Beleg liefern konnte war ihr sichtlich unangenehm.

Denn die Lebenshaltungskosten in Bulgarien liegen auf einem ähnlichen Niveau wie in Österreich und so ist es unmöglich von den so niedrigen Mindestlöhnen zu leben. Laut bulgarischer Gewerkschaften beträgt der durchschnittliche Lohn in der Textilindustrie des Landes, sogar nur zehn Prozent dessen, was ein „existenzsichernder Lohn“ wäre.

Etwa 130.000 Menschen arbeiten in den Textilfabriken in denen vorwiegend die Mode für westeuropäische Marken und Modehändler*innen produziert wird. Die meisten Auftraggeber haben ihren Sitz in Deutschland, rund 21 Prozent der Bekleidungsexporte des Landes gehen nach Deutschland.

Trotz eines gesetzlichen Verbots ist auch Zwangsarbeit in Bulgariens Modeindustrie verbreitet. Laut der international agierenden „Clean Clothes Campaign“ sind weitere häufige Rechtsverstöße der Missbrauch von Teilzeit-Verträgen, Lohndumping, Arbeitszeitüberschreitungen und Repressionen gegen Gewerkschaften. Vertreterinnen der CCC gehen sogar so weit, zu sagen, dass die Situation in Bulgarien viel dramatischer sei als in Asien.

Dazu muss allerdings ergänzt werden, dass dieser Befund leider auch auf die vielen Sweatshops in Italien, Spanien, Großbritannien und Rumänien zutrifft. Dort werden in meist barackenartigen alten Fabriksgebäuden Flüchtlinge und Drittstaatsangehörige ohne Arbeitserlaubnis schamlos ausgebeutet, trotz der Aufschrift „Made in Europe“ am Etikett.

Woher kommt der Stoff für die Kleider?

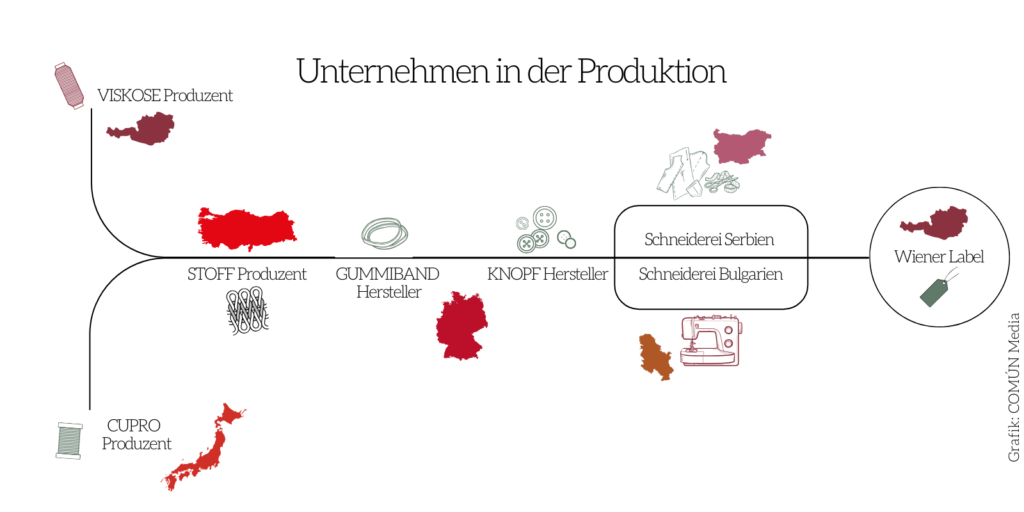

Nachdem wir nun wissen, wo die Kleidungsstücke von unserem Label produziert werden, geht es weiter in die Türkei, wo der Stoff dafür gewebt wird. Die riesige Textilfabrik und Firmenzentrale steht in der nordwestlich gelegenen Stadt Bursa mit über drei Millionen Einwohnerinnen. Das bereits 1930 gegründete Textilunternehmen befindet sich noch in Familienbesitz und eines der ältesten seiner Art in der Türkei. Heute betreibt es gleich mehrere Unternehmensstandorte in Deutschland und Asien und exportiert seine Textilien auch nach Russland.

Hergestellt werden bedruckte und ungefärbten Stoffe für Kollektionen und Marken in aller Welt. Angefangen bei der Garnvorbereitung wird jeder einzelne Produktionsschritt in der selben Fabrik durchgeführt. Die verarbeiteten Garne bestehen aus unterschiedlichsten Materialien wir Cupro, New Life, Rayon, Viskose, Polyester, Baumwolle, Tencel, Leinen, Polyamid, Acryl, Acetat und Elastan und werden meist zu Mischgeweben oder Stretch-Versionen verwebt, gestrickt oder zu Jacquard verarbeitet. Unser Label kauft dort seine Stoffe aus Cupro, Ecovero Viskose und/oder Bio Baumwolle und Bio Leinen.

Die Stoffe werden in der Fabrik auch gefärbt oder mit Motiven bedruckt. Gedruckt wird durch konventionelle Techniken mit Rotationsdruck-, Flachbettdruckmaschinen mit feinen Sieben oder auch mit digitale Druckmaschinen. In der Veredelungsabteilung wird durch tumbeln und krumpfen das Gewicht der Stoffe reduziert, die Oberfläche verfeinert und ein späteres Eingehen der Stoffe beim Waschen verhindert.

Die Textilfabrik produziert standardmäßig vier Haupt- und zehn Unterkollektionen von Stoffen jährlich, die durch monatliche „Fast-Fashion-Ergänzungen“ begleitet werden. Zusätzlich können alle Entwürfe, ob aus dem umfangreichen Archiv oder von Kund*innen, ohne Einschränkung geändert werden. Daraus ergibt sich eine enorme Vielfalt an Stoffen. Der Stoff aus dem die meisten Kleidungsstücke für unser Label genäht werden wird zu 55 Prozent aus einem Garn aus Cupro und zu 45 Prozent aus Ecovero Viskose Garn gewebt.

Der wirtschaftliche Stellenwert der Textilindustrie in der Türkei

Die Türkei hat sich in den letzten Jahrzehnten als Handelsdrehscheibe zwischen Europa, dem Nahen Osten und Zentralasien etabliert. Das Land verfügt über eine gut entwickelten Industrie und dient anders als die postsozialistischen Länder nicht nur als Standort für Nähereien, sondern auch für Webereien, Färber- und Druckereien und Veredelungsstätten. Während der Corona Pandemie konnte das Land stark davon profitieren, dass viele Produktionen von Asien wieder näher zurück nach Europa geholt wurden. Zudem ist die Textilbranche einer der ältesten Industriezweige und eine der wichtigsten Branchen in der Türkei, sie macht rund 25 Prozent der verarbeitenden Industrie aus.

Im Jahr 2021 exportierte die Türkei Textil-, Konfektions-, Leder- und Lederwaren im Wert von 30 Milliarden Dollar. Die türkische Bekleidungsindustrie ist der viertgrößte Denim-Bekleidungsexporteur der Welt, der weltweit zweitgrößte Socken-Exporteur, Europas drittgrößter Prêt-à-Porter-Exporteur und weltweit der sechstgrößte Prêt-à-Porter-Exporteur. Die meisten Fabriken stehen in den Regionen Bursa, Denizli, Adana, Gaziantep, Kahramanmaras und Kayseri.

Die Textilindustrie ist auch ein überaus wichtiger Arbeitgeber in der Türkei, rund 1,5 Millionen Menschen arbeiten dort, das entspricht rund acht Prozent aller türkischen Beschäftigten.

Während der Mindestlohn der Textilindustrie sich aktuell auf rund 241 Euro netto beläuft, müsste ein existenzsichernder Lohn zumindest 900 Euro betragen. Der Mindestlohn deckt demnach nur ein Viertel der eigentlichen Lebenshaltungskosten ab.

Zudem arbeitet mit 60 Prozent der Mehrheit der 1,5 Millionen Beschäftigten in der Türkei ohne Arbeitsvertrag, ohne Sozialversicherung und ohne geregelte Arbeitszeiten und Urlaubsansprüche. Und den Gewerkschaften wird es von der türkischen Regierung so schwer wie möglich gemacht diese Missstände zu ändern. Laufend kommt es zur Unterdrückung von Streiks, Verhaftungen von Gewerkschafter*innen und systematischen Zerschlagung von Gewerkschaften. Entsprechend niedrig ist der Organisationsgrad in den Gewerkschaften und die Abdeckung der Arbeitsverhältnisse durch Kollektivverträge.

Auch Kinderarbeit und Zwangsarbeit sind belegte Missstände in der Türkei, obwohl beides eigentlich verboten ist. Schätzungen über die Anzahl der arbeitenden Kinder reichen von 1,5 bis zu drei Millionen Kinder, die in Textilfabriken und Baumwollplantagen ausgebeutet werden.

Das Unternehmen, das die Stoffe für die Kleider von unserem Label webt, färbt und bedruckt, verfügt über diverse Nachhaltigkeitszertifizierungen. Auf seiner Website gibt es an den Arbeiter*innen das Recht auf gewerkschaftliche Organisierung und Kollektivvertragsverhandlungen zu gewähren. Außerdem gibt das Unternehmen an keine prekären Arbeitsverhältnisse anzubieten, nicht zu diskriminieren, anständige Arbeitszeiten einzuhalten, keine Kinder- und Zwangsarbeit zuzulassen, Arbeitsschutz und -sicherheit sowie einen besonderen Schutz für Jugendliche einzuhalten. Konkrete Angaben über die Höhe der Löhne, die Arbeitszeiten oder den Versicherungsschutz der Arbeiter*innen werden jedoch nicht gemacht.

Einmal rund um den Erdball

Nachdem wir nun schon einen Blick in die Nähereien in Serbien und Bulgarien und der Weberei in der Türkei geworfen haben, geht es nun weiter an die Orte, an denen die Fasern für das Garn der Stoffe produziert werden. Dafür geht es nach Österreich, ins oberösterreichische Lenzing und nach Nobeoka im 9.151 Kilometer entfernten Japan.

Wie aus Holzfasern Stoff gewonnen wird

Im oberösterreichischen Lenzing wird die Ecovero Viskose, aus dem 45 Prozent des Stoffes der meisten Waren unseres Labels bestehen, gewonnen.

Über 50 Prozent des dafür verarbeiteten Holzes soll laut Hersteller aus Österreich stammen, der Rest wird aus Tschechien und Rumänien importiert. Bei den dafür gefällten Bäumen handelt es sich um Rotbuchen, die in FSC und PEFC zertifizierten Wäldern geerntet worden sein sollen.

Die Unternehmens-Gruppe agiert weltweit, die chemisch aus Holz gewonnenen Cellulose – Fasern sind Ausgangsmaterial Viskosefasern, Modalfasern und Lyocellfasern.

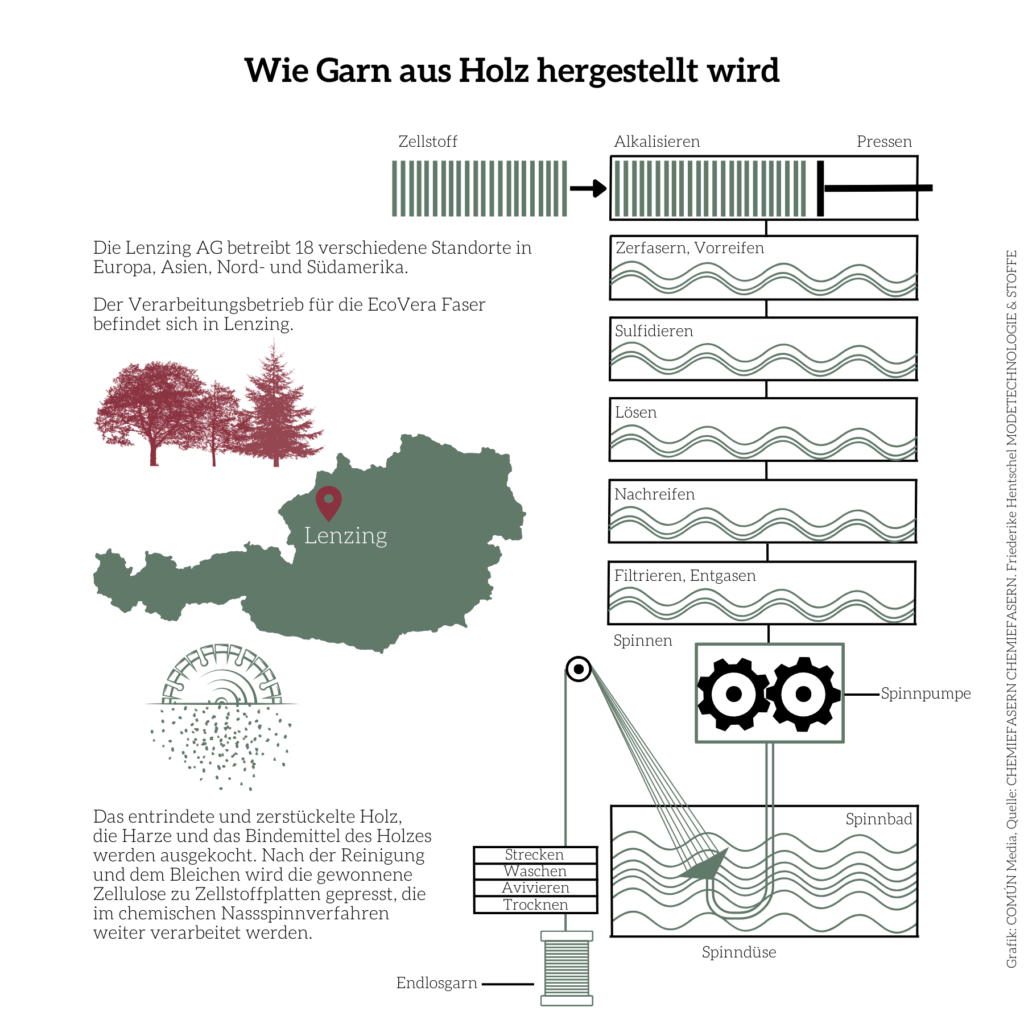

Doch wie wird nun aus Holz ein Garn für den Viskose Stoff produziert? Tatsächlich ist das Verfahren dafür relativ aufwendig. Erst muss aus dem Holz Zellulose gewonnen werden. Das ist der Zellstoff aus dem etwa auch Papier oder Dämmmaterial hergestellt wird. Dazu wird das entrindet und zerstückelt, und die Harze sowie das Bindemittel des Holzes ausgekocht. Nach der Reinigung und dem Bleichen wird die gewonnene Zellulose zu Zellstoffplatten gepresst, die im chemischen Nassspinnverfahren weiter verarbeitet werden.

Die Zellstoffplatten werden dann einem chemischen Verfahren unterzogen, dem sogenannten Kraftprozess, um die Zellulosefasern von Lignin und Hemizellulose zu trennen. Bei diesem Verfahren wird der Zellstoff mit Chemikalien wie Natriumhydroxid und Natriumsulfat gekocht.

Danach werden die Zellulosefasern in einem chemischen Lösungsmittel aufgelöst, so dass eine Lösung entsteht, die Viskose genannt wird. Diese Viskoselösung wird anschließend durch Spinnmaschinen gepresst, um lange Fäden zu bilden. Diese Filamente werden dann mit Wasser gewaschen und mit Chemikalien behandelt, um Verunreinigungen zu entfernen und ihre Festigkeit zu verbessern.

Abschließend die gewonnenen Viskosefäden zu Garn gesponnen.

Welche Auswirkungen hat Ecovero Viskose auf die Umwelt?

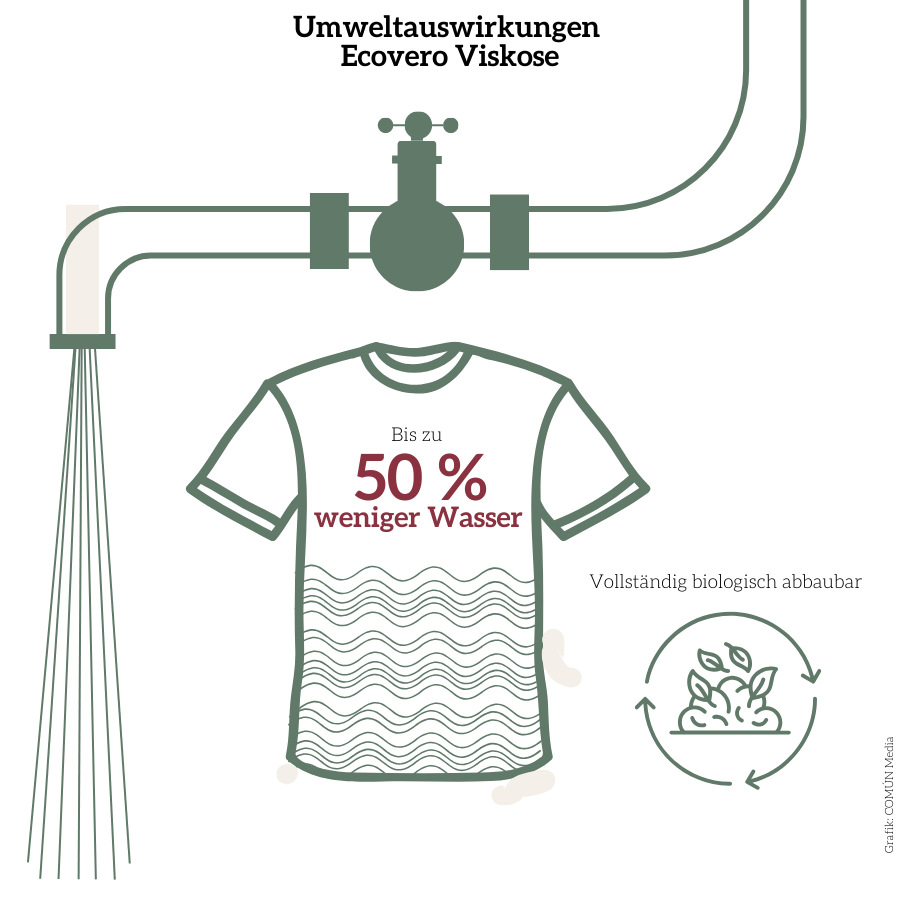

Der oben beschriebene Herstellungsprozess legt bereits nahe, dass die Produktion von Viskose eine nicht unwesentliche Menge an Wasser verbraucht. Das liegt daran, dass Holz im Gegensatz zu Baumwolle nicht zur Gänze, sondern nur bis zu 50 Prozent aus Zellulose besteht. Allerdings verbraucht der konventionelle Anbau von Baumwolle gigantische Wassermengen.

Zum Vergleich: Bis zu 2.700 Liter Wasser werden für die Herstellung eines einzigen Baumwoll-Shirts benötigt. Ein Shirt aus Biobaumwolle verbraucht rund 1.000 Liter und ein konventionelles Viskose-Shirt rund 130 Liter Wasser in seiner Herstellung. Es gibt außerdem auch noch andere Herstellungsverfahren, bei denen Zellulose aus Eukalyptus gewonnen wird und nur vier Liter Wasser benötigt werden.

EcoVero Viskose ist jedoch eine modifizierte Version von Viskose mit einem geschlossenen Wasserkreislauf und für deren Herstellung bis zu 50 Prozent weniger Wasser benötigt werden als bei herkömmlicher Viskose. Neben den geringeren Umweltauswirkungen und ist sie zudem vollständig biologisch abbaubar.

CUPRO – Wie aus Abfall ein Stoff wie aus Seide entsteht

Cupro, auch Kupferseide genannt, wird inzwischen nur noch von einem japanischen Unternehmen vertrieben. Im Jahr 2021 wurden davon nur knapp 20.000 Tonnen produziert, das entsprach nur etwa 0,2 Prozent aller chemisch produzierten Zellulosefasern.

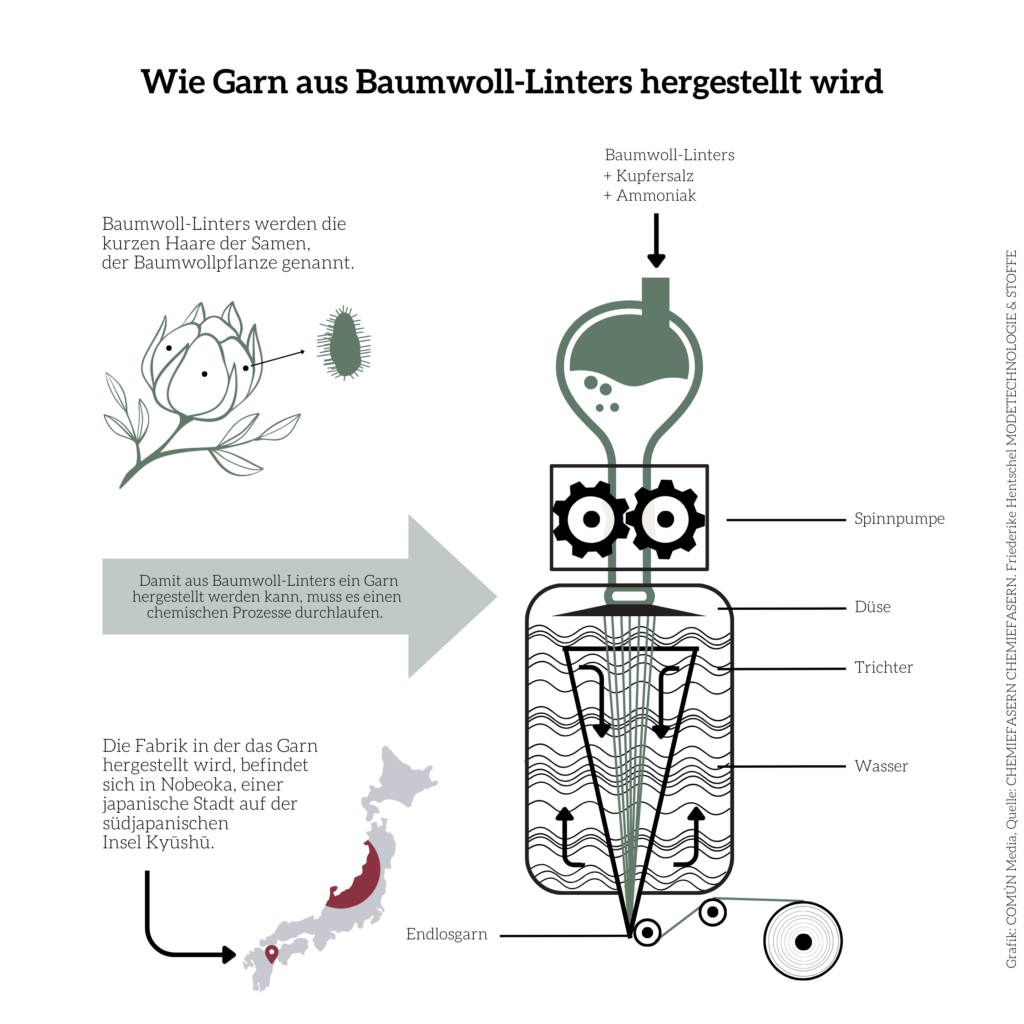

Dabei wird Cupro praktischerweise aus einem Abfallprodukt der Baumwollindustrie hergestellt, den so genannten Baumwoll-Linters, den kurzen Haaren der Samen der Baumwollpflanze.

Importiert werden diese Rohfasern aus den USA, Brasilien und Indien. Einige Fasern stammen auch aus Japan. Die Fabrik in der das Garn hergestellt wird, befindet sich in Nobeoka, einer japanische Stadt auf der südjapanischen Insel Kyūshū.

Cupro wird nicht nur aus einem Abfallprodukt hergestellt, es ist auch biologisch abbaubar und kompostierbar. Die Produktion findet in einem Kreislaufsystem statt, das die Rückgewinnung und Wiederverwendung von Chemikalien ermöglicht und keine Abfallemissionen entstehen lässt. Die Eigenschaften von Cupro sind mit Viskose vergleichbar. Cuprofasern sind glatt, atmungsaktiv, nehmen Feuchtigkeit auf und laden sich nicht statisch auf.

Um aus den Haaren der Baumwollsamen Fasern gewinnen zu können, müssen diese erst in einer Kupferoxidlösung aufgelöst werden, so dass eine zähflüssige Lösung entsteht.

Die zähflüssige Lösung besteht vier Prozent aus Kupfer, zu 29 Prozent aus Ammoniak und zu zehn Prozent aus Zellulose. Sie wird durch Spinndüsen, in einem so genannten Streckspinnverfahren, in warmes Wasser gepresst, so dass sich sehr feine Fäden zu bilden. Anschließend werden die gewonnen Fasern in eine saure Lösung aus verdünnter Schwefelsäure getaucht, um das Kupferoxid zu entfernen und die Zellulose in eine Regeneratfaser umzuwandeln.

Danach wird die regenerierte Faser gewaschen und getrocknet, um Verunreinigungen und Feuchtigkeit zu entfernen. Wenn sie getrocknet sind, werden die Fasern auf die gewünschte Länge geschnitten, damit sie zu Stoff gewebt werden können.

Die Rückgewinnung der Lösungsmittel stand schon seit Beginn der Cupro Produktion aus ökonomischen Gründen im Mittelpunkt. Das verwendete Kupfer und der Ammoniak wird daher nicht nur aus Umweltgründen zur Gänze zurückgewonnen und immer wieder verwendet.

Die Arbeitsbedingungen in Japan sind jedoch durchaus problematisch. Laut Umfragen sind die Angestellten dort mit Abstand am unzufriedensten mit ihrer Arbeit. Laut Randstad Workmonitor von 2019 bestätigen nur etwa 42 Prozent der Befragten mit ihrem Job zufrieden zu sein 21 Prozent geben hingegen an unzufrieden zu sein, das ist von allen 34 Ländern in der Umfrage der höchste Wert. Die hohe Unzufriedenheit liegt neben den niedrigen Löhnen an dem großen Druck, der auf den Arbeiter*innen in Japan lastet. Das Land ist nicht nur weltweit weltweit für seine stark hierarchisch geprägte Arbeitskultur bekannt, sondern auch für seine extrem langen Arbeitszeiten bekannt. Japan hat mit „Karoshi“ sogar ein eigenes Wort für den Tod durch Überarbeitung.

Zusätzlich zu einem neun stündigen Arbeitstag (mit einer Stunde Pause) sind in Japan schon gesetzlich vier weitere Überstunden pro Tag erlaubt. Die formale Obergrenze liegt bei 720 Überstunden im Jahr, also durchschnittlich 60 Überstunden pro Monat. Das Unternehmen das Cupro vertreibt hat auf seiner Website unter Nachhaltigkeit diverse Zertifizierungen und seinen Code of Conduct angeführt darunter findet sich auch eine Erklärung über die „Grundlegende Politik in Bezug auf Arbeitsfragen“ des Unternehmens. Darin erklärt das Unternehmen sich an alle gesetzlichen Vorschriften über Mindestlöhne, Arbeitsplatzsicherheit und Arbeitszeiten zu halten, nicht gegen die gewerkschaftliche Organisierung der Arbeiter*innen vorzugehen und keine Kinder oder Zwangsarbeiter*innen zu beschäftigen. Zudem wird bekundet: „Außerdem haben wir die Inanspruchnahme von Jahresurlaubstagen zur Arbeitszeitverkürzung gefördert. Darüber hinaus überwachen wir Arbeitsplätze mit vergleichsweise langen Arbeitszeiten mit dem Ziel, übermäßige Arbeitszeiten auf der Ebene der einzelnen Organisationen zu verhindern.“ Konkrete Angaben über die Höhe der Löhne, die Arbeitszeiten oder den Versicherungsschutz der Arbeiter*innen werden jedoch auch hier nicht gemacht.

Wie viele Unternehmen an der Produktion eines Kleides mitwirken

Fazit

Nachdem wir weit über 10.000 Kilometer zurückgelegt haben, haben wir es geschafft zumindest den Großteil der Lieferkette von unserem Wiener Label nachzuvollziehen, in einigen nicht unwesentlichen Details sind wir jedoch an Grenzen gestoßen. Etwa bei der Frage der exakten Herkunft der Baumwoll-Linters für die Cupro Produktion oder der Holzhändler die Ecovero Viskose.

Und auch Betreiberin unseres Wiener Labels sieht noch Handlungsbedarf, denn auch für sie ist es eine enorme Herausforderung nachhaltig zu produzieren: „Die Rohstoffe sind einigermaßen nachvollziehbar, so auch die Arbeitsbedingungen in den Nähereien. Die weiter gefasste Lieferkette und der Einsatz von Chemikalien ist deutlich schwerer zu eruieren, meist muss man sich anhand öffentlicher Informationen und der wenigen und vor allem freiwillig geteilten Info der Firmen ein Bild zusammenbasteln. Es fehlt eine einheitliche Datenbank die weltweit nach einem Schema befüllt und kontrolliert wird.„, erklärt sie.

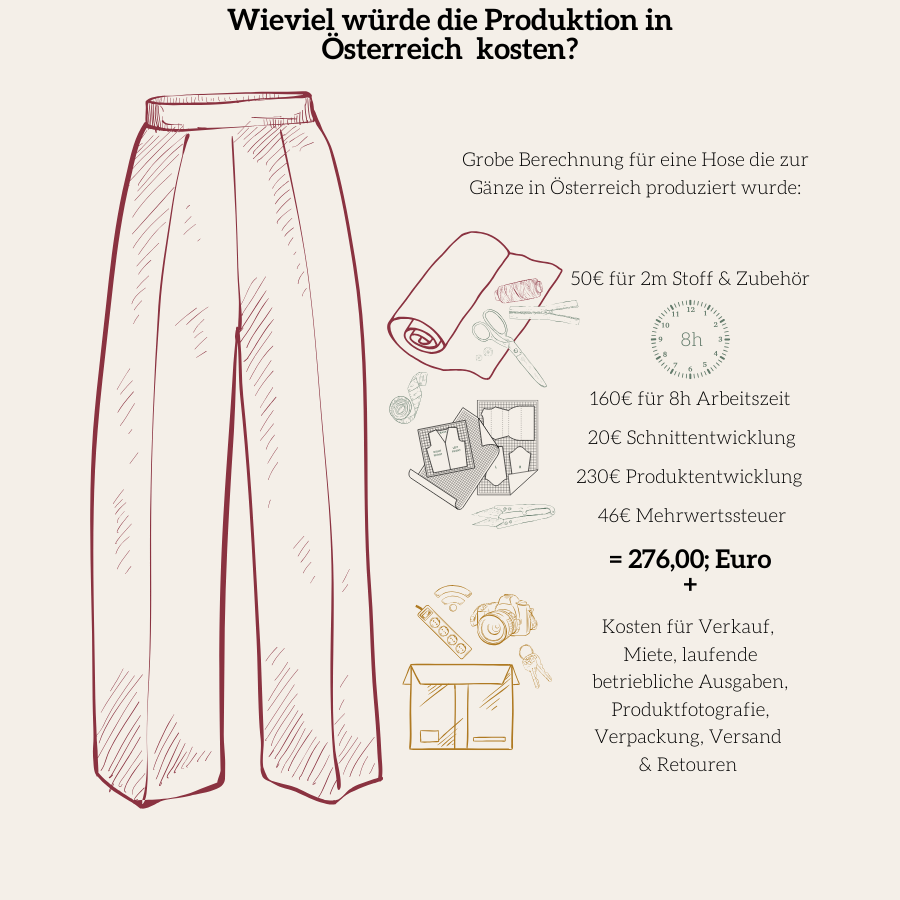

Einfacher wäre es natürlich, wenn das Label seine Kleidung in Österreich schneidern lassen würde, zudem wären die Transporte dann auch kürzer. Doch dagegen sprechen die Kosten. Im Schnitt kostet eine Hose beim Wiener Label aktuell rund 180 Euro. Würde sie in Österreich produzieren, käme die Hose wohl auf knapp 300 Euro und somit für wesentlich weniger Kund*innen erschwinglich. Nachhaltigkeit hat also auch ihren Preis, da es keine steuerlichen Begünstigungen für eine besonders ökologische oder soziale Produktion gibt.

Auf unsere Frage, was sie an ihrer Lieferkette gerne verändern würde, wenn sie es könnte, antwortet sie: „Ich würde mir absolute Transparenz wünschen, die in einer allgemein zugänglichen und unabhängig kontrollierten Transparenz-Datenbank abrufbar ist. Außerdem sollte der Gebrauch von nicht nachhaltigem Material wesentlich höher besteuert sein, als die Nutzung von nachhaltigen Materialien. Soziales Arbeitsrecht muss als Grundvoraussetzung etabliert werden.“. Ihrem Appell können wir uns nur anschließen. Bedauerlicherweise hat sie, als wir ihr die Ergebnisse unserer Recherche vorgelegt haben entschieden, dass sie und ihr Label nun lieber doch nicht genannt werden sollen. Zu groß ist ihre Angst davor, dass sich die Transparenz für sie als geschäftsschädigend erweisen könnte. Wir sind hingegen der Meinung, dass die Recherche vor allem eines zeigt: es braucht ein Lieferkettengesetz, das Transparenz verpflichtend vorschreibt und die Vorraussetzungen dafür schafft, dass es kleineren und nachhaltiger produzierenden Unternehmen einfacher macht weitere Arbeitsschritte in der Produktion nach Österreich zu verlagern.

Das Kapitel „Das Versprechen von nachhaltiger Mode“ wurde mit Unterstützung des Bundesministerium für Klimaschutz, Umwelt, Energie, Mobilität, Innovation und Technologie erstellt.